“太空制造”即将亮相亚洲,3D打印为其重要工艺

2019-02-22

3D打印是太空制造的重要工艺之一,能够促进相关技术成果的地面应用,涉及航空、深海、化工、能源、医疗等诸多领域。

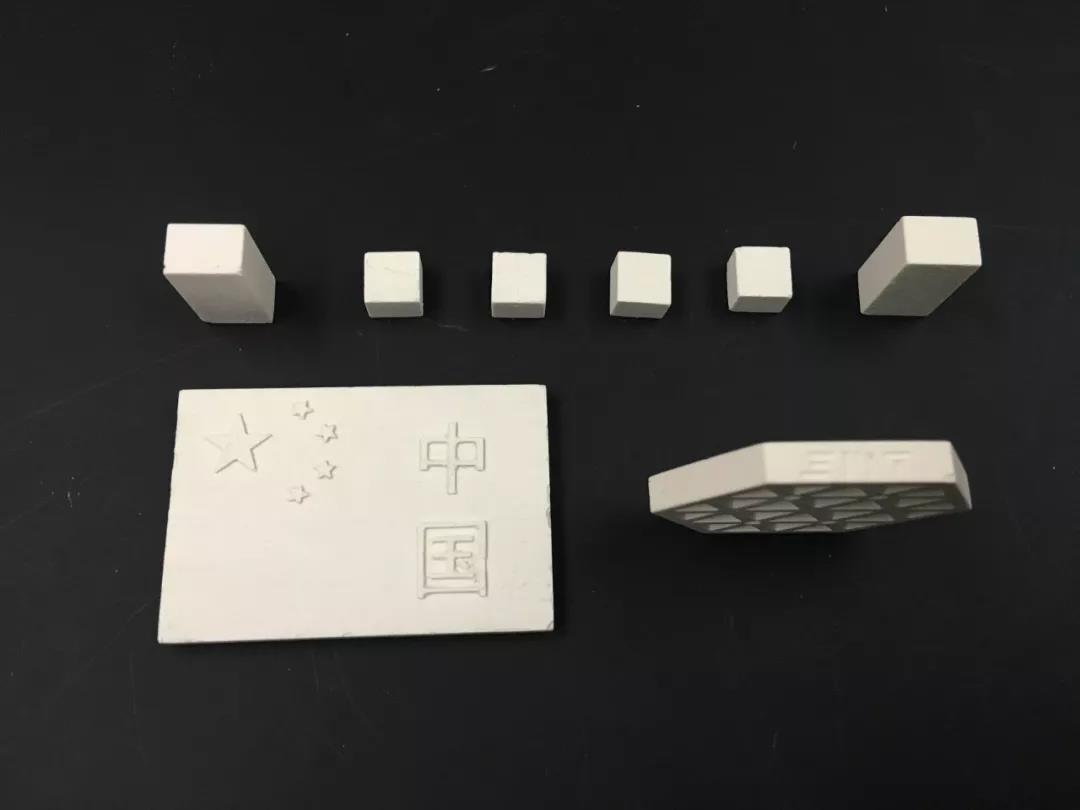

陶瓷材料3D打印

除氧化硅(SiO2)、氧化铝(Al2O3)和氧化锆(ZrO2)等传统陶瓷材料的3D打印产品外,还有新开发的氮化铝(AlN)、氧化镍(NiO)、氮化硅(Si3N4)基复合材料和陶瓷梯度功能复合材料(NiO-ZrO2)的3D打印产品。并且还有微重力下立体光刻成形的陶瓷构件和3D打印月壤结构件。

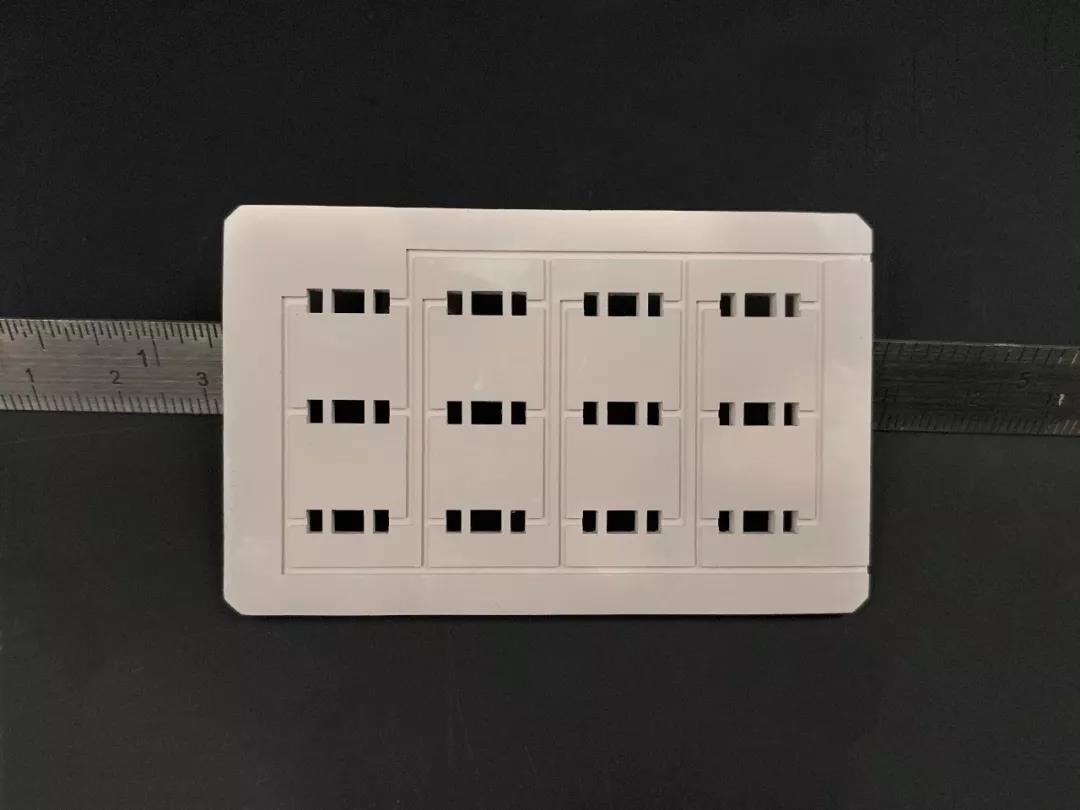

氮化铝基板

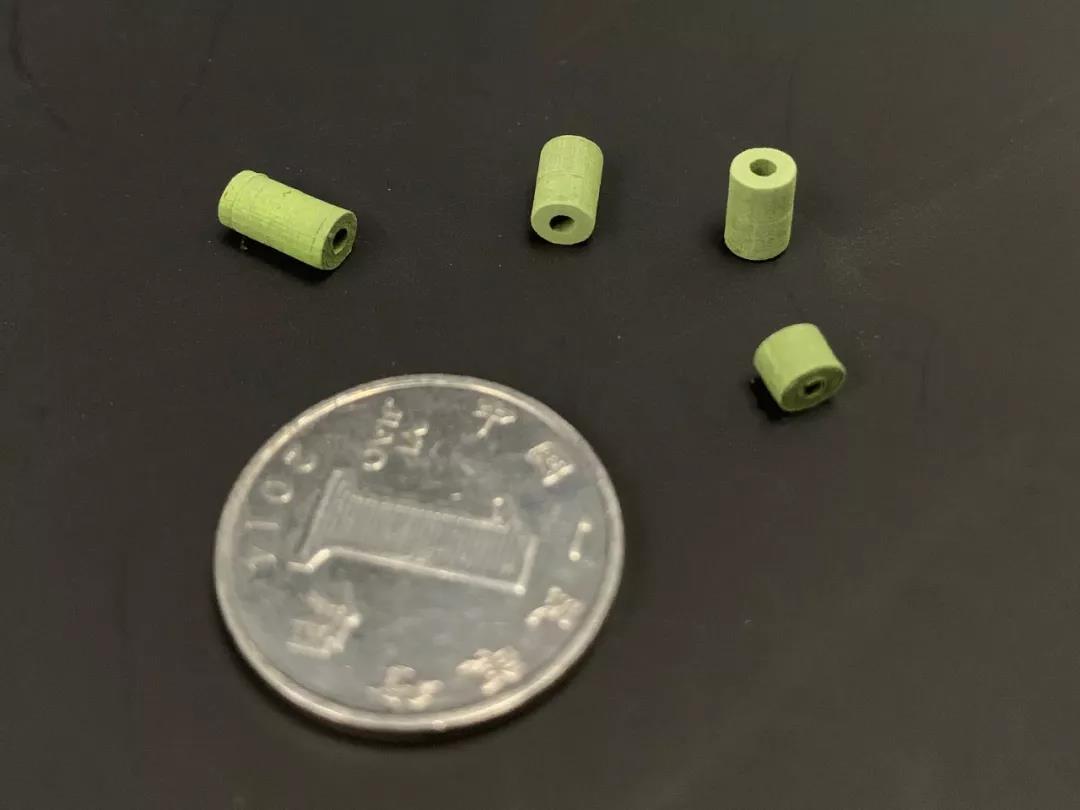

氧化镍化工催化剂载体

该催化剂载体为中空圆柱体,且内部具有多孔结构,极大的增大了载体的比表面积,提高了催化剂的催化性能。这种多孔复杂结构通过传统方式难以制造,因此,3D打印便成为了此种复杂构件成型的最佳选择。

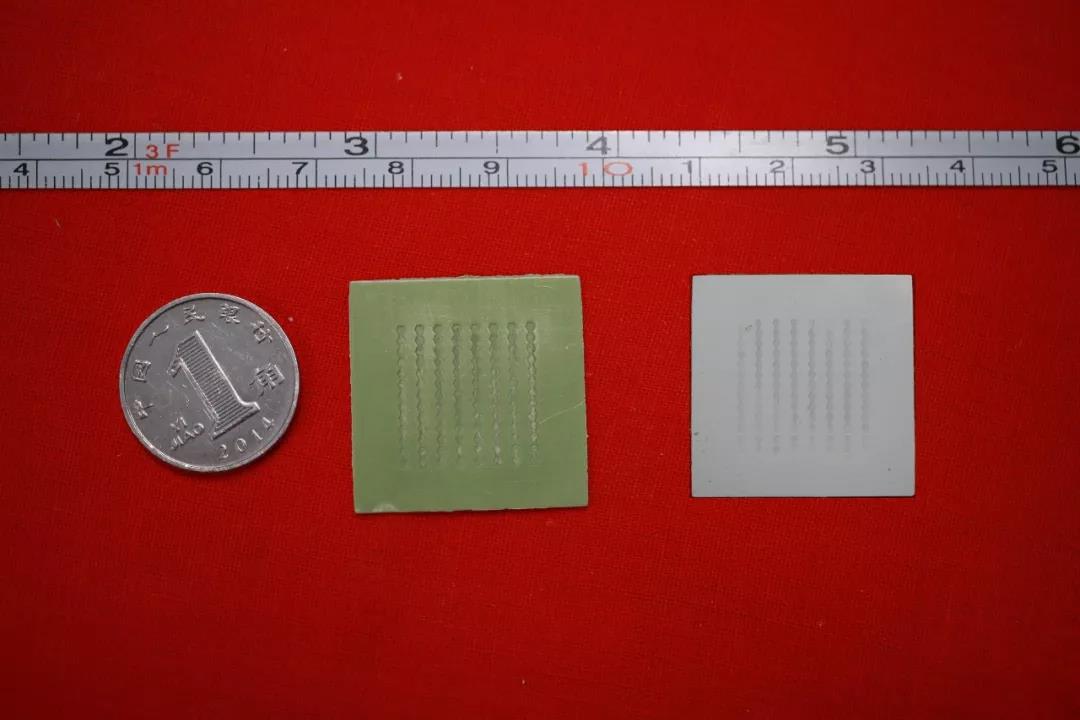

氮化硅基复合材料—新型透波隔热功能一体化材料

氮化硅基复合材料由于介电性能优异,可作为新型透波隔热功能一体化材料,主要应用于航空航天领域,保护飞行器在恶劣环境条件下通讯、遥测、制导、引爆等系统能正常工作。

梯度功能复合材料(FGM)3D打印

随着高端技术领域的快速发展,对零件和材料的功能要求也越来越高。由单一材料或者均质材料制造的零件已经越来越难以满足产品对零件的性能要求。因此,由于其独特的性能已引起越来越多科学家的重视。三维打印成型是通过逐层打印的方式来构造物体的技术,是制备功能梯度材料的最有效方法。但是,市面上现有的陶瓷三维打印机一般只能实现单一材料的复杂结构成型。科研人员携手太空工场自主研发的面曝光立体光刻3D打印机CeraMatrix,是一款开源陶瓷三维打印机,打印过程中可随时改变打印材料和调整打印参数,是成型功能梯度材料的最佳装备。科研人员利用CeraMatrix成功实现了两种陶瓷材料(氧化镍-氧化锆)的梯度功能复合材料3D打印。

氧化镍-氧化锆的梯度功能复合材料

利用陶瓷前驱体3D打印技术成型硅硼碳氮陶瓷构件,具有优异的耐高温、抗蠕变性能,耐温可达1700℃。科研人员率先实现了3D打印有机前驱体合成陶瓷材料,填补了国内在该领域的空白。该研究成果以“Thefabrication of SiBCN ceramic components from preceramic polymers by digitallight processing (DLP) 3D printing technology”为题发表在《Journalof the European Ceramic Society》期刊上。

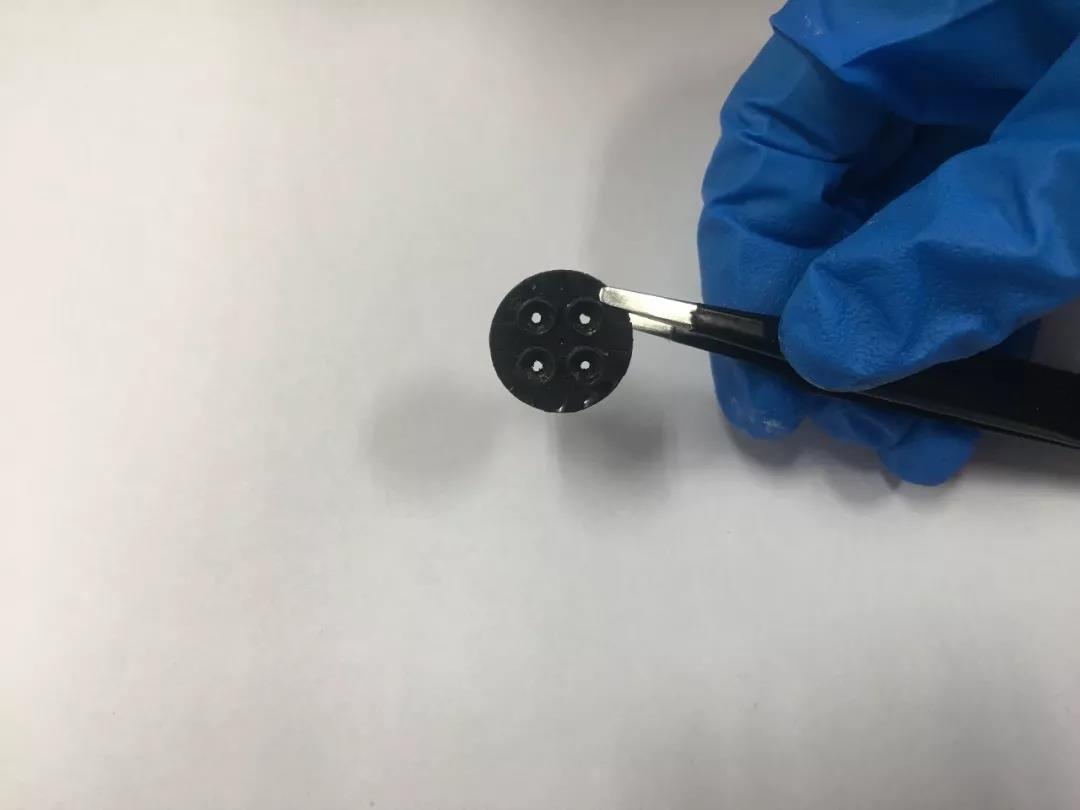

3D打印月壤结构件

科研人员利用自主创新研发的面曝光立体光刻陶瓷3D打印机CeraMatrix和满足微重力条件的月壤3D打印浆料,在国际上首次实现了立体光刻3D打印月壤材料,并成功烧结出无明显缺陷的结构件。月壤结构件不仅具有较高的尺寸精度与表面光洁度,而且具有优异的压缩强度与弯曲强度,其机械性能较国际现有水平提高2倍。该研究成果有望为我国未来空间探索的就位制造和地外资源就位利用提供必要的技术贮备。该研究成果以“Digital light processing of lunar regolith structures with highmechanical properties”为题发表在《Ceramics International》期刊上。